四工位专用机床设计说明书

《四工位专用机床设计说明书》由会员分享,可在线阅读,更多相关《四工位专用机床设计说明书(18页珍藏版)》请在文档大全上搜索。

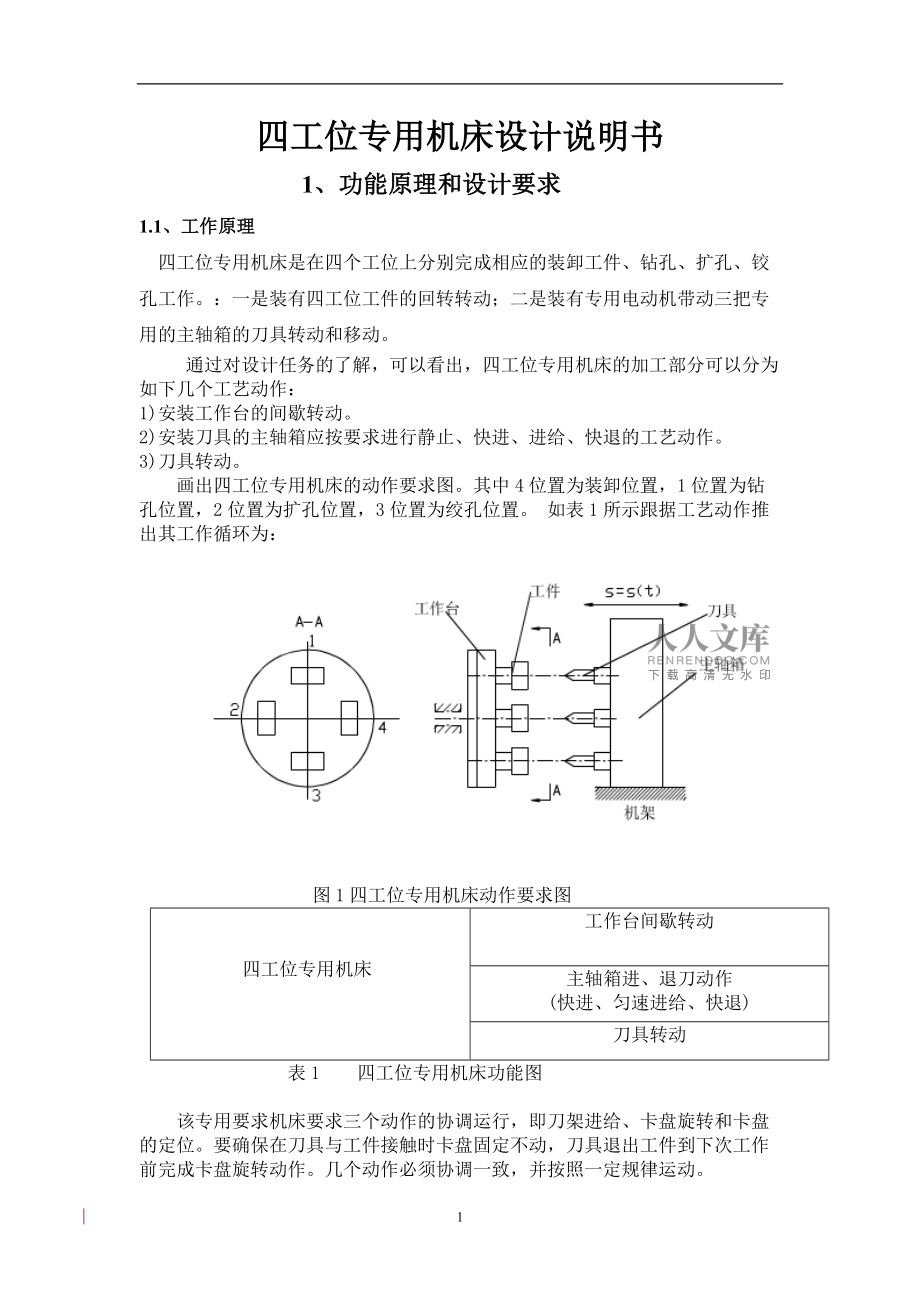

1、四工位专用机床设计说明书 1、功能原理和设计要求1.1、工作原理 四工位专用机床是在四个工位上分别完成相应的装卸工件、钻孔、扩孔、铰孔工作。:一是装有四工位工件的回转转动;二是装有专用电动机带动三把专用的主轴箱的刀具转动和移动。通过对设计任务的了解,可以看出,四工位专用机床的加工部分可以分为如下几个工艺动作:1)安装工作台的间歇转动。2)安装刀具的主轴箱应按要求进行静止、快进、进给、快退的工艺动作。3)刀具转动。画出四工位专用机床的动作要求图。其中4位置为装卸位置,1位置为钻孔位置,2位置为扩孔位置,3位置为绞孔位置。 如表1所示跟据工艺动作推出其工作循环为: 图1四工位专用机床动作要求图 四

2、工位专用机床工作台间歇转动主轴箱进、退刀动作(快进、匀速进给、快退)刀具转动 表1 四工位专用机床功能图该专用要求机床要求三个动作的协调运行,即刀架进给、卡盘旋转和卡盘的定位。要确保在刀具与工件接触时卡盘固定不动,刀具退出工件到下次工作前完成卡盘旋转动作。几个动作必须协调一致,并按照一定规律运动。1.2、设计要求专用机床外形及其尺寸如图4所示。工作台有、四个工作位置,工位I是装卸工件,工位是钻孔,工位是扩孔,工位是铰孔。主轴箱上装有三把刀具,对应于工位、位置装钻头,位置装扩孔钻,位置装铰刀。刀具由专用电动机带动绕其自身的轴线转动。主轴箱每向左栘动送进一次,分别在四个工位上完成对应的装卸图2专用

3、机床工件、钻孔、扩孔和铰孔工作。当主轴箱右移快速退回到刀具离开工件后,工作台回转90度,然后主轴箱再次左移。这时对其中每一个工件来说,它进入了下一个工位的加工。依次循环4次,一个工件完成装、钻、扩、铰、卸等工序。由于主轴往复一次,在四个工位上同时进行工作,所以每次就有一个工件完成上述全部工序1) 刀具顶端离开工作表面65mm,快速移动送进60mm后,再匀速送进60mm(包括5mm刀具切入量、45mm工件孔深、10mm刀具切出量,如右图所示),然后快速返回。回程和进程的平均速度之比K=2。 2) 刀具匀速进给速度为2mm/s,工件装卸时间不超过10s。 3) 机床生产率每小时75件。 4) 执行

4、机构及传动机构能装入机体内。 5) 传动系统电机为交流异步电动机,功率1.5Kw,转速960r/min。2、执行机构的选型及评价2.1、执行机构的选型根据回转台间歇转动机构、主轴箱刀具移动机构的执行动作和结构特点,可选择如下表的常用执行机构。 功能元功能元解(匹配机构)12345工作台间歇运动A圆柱凸轮间歇机构蜗杆凸轮间歇机构曲柄摇杆棘轮机构不完全齿轮机构槽轮机构主轴箱移动B移动推杆圆柱凸轮移动推杆盘形圆柱凸轮摆动推杆盘形凸轮与摆杆滑块机构曲柄滑块机构六杆(带滑块)机构表2常用执行机构由排列组合的原理可以计算得到,共有: N=5*5=25种执行机构选择方案。 对于工作台间歇机构的选择,为了保持

5、传动的平稳和精度,可以选择槽轮机构和不完全齿轮机构;而对于主轴箱移动机构的选择,为了保持运动的精度和尽量减少冲击,可选择移动推杆圆柱凸轮机构和摆动推杆盘形凸轮与摆动滑块机构。2.2、执行机构的评价机械运动方案的拟定,最终要求通过分析比较提供最佳方案。一个方案的优劣只有通过系统综合评价来确定。从机构和机械运动方案的选择和评价要求来看,主要应满足五个方面的性能指标。性能指标具体内容机构的功能1)运动规律的型式;2)传动精度高低机构的工作性能1)应用范围;2)可调性;3)运转速度;4)承载能力机构的动力性能1)加速度峰值;2)噪声;3)耐磨性;4)可靠性经济性1)制造难易;2)制造误差敏感度;3)调

6、整方便性;4)能耗大小结构紧凑1)尺寸;2)重量;3)结构复杂性表3评价指标3、机械传动系统的设计计算3.1、减速机构的选择1、涡轮蜗杆减速器:采用如图机构,通过涡轮蜗杆加上一个定轴轮系实现了: 图3涡轮蜗杆减速机构 1、蜗杆:m=5mm d=50mm2、涡轮:(d=mz) m=5mm z2=24 d2=120mm z4=20 d4=100mm3、齿轮:此齿轮机构的中心距a=135mm,模数m=5mm,采用标准直齿圆柱齿轮传动,z5=18,z6=36,ha*=1.0,(d=mz,d5=90mm,d6=180mm)4、传动比计算: 2、外啮合行星齿轮减速器:采用如图采用渐开线直齿圆柱齿轮啮合传动

7、,实现传动比:图4外啮合行星轮系减速机构图示z1=10, z2=24, z3=18, z4=21, z5=20, z6=17, z7=14, z8=40传动比计算:i18=i12iH6i78其中i12= -z2 /z1=-24/10iH6=1/i6H所以 又i78=-z8/z7=-40/12所以 3、定轴轮系减速器:采用如图采用渐开线直齿圆柱齿轮啮合传动,实现:图5定轴轮系减速机构图示z1=17, z2=51, z3=12, z4=60, z5=12, z6=48, z7=13, z8=52,z9=12, z10=48,z11=48传动比计算:i111=9604、 机械运动方案的设计与选择 对

8、于四工位专用机床,其运动循环图主要是确定回转台的间歇转动和主轴箱进、退刀的控制机构的先后动作顺序,用以协调各执行构件的动作关系,便于机器的设计、安装和调试。下面用矩形图的表示方法对其运动循环图进行拟定,如图6:时间(秒)0s到20s20s到40s40s到60s间歇机构运动情况匀速旋转90(0s到20s)静止(20s到60s)主轴箱运动情况快进10s匀速送进60mm(10s到40s)快速回退20s图6四工位专用机床执行机构的运动循环图4.1、机械运动方案的设计方案一:图7圆柱凸轮运动方案方案一中电动机作为驱动机构,将动能传递给带轮,通过带轮分两路将扭矩传递给执行机构。一路通过齿轮传动将扭矩传递给

9、槽轮机构,使工作台作间歇转动;另一路通过行星轮系减速后将扭矩传递给移动推杆圆柱凸轮机构,使主轴箱完成进,退刀的动作。两路传动机构相互配合、相互合作,共同完成额定的加工功能和加工任务。 圆柱凸轮的制造成本高;行程大时,增大,运动灵活性较差;力的作用点相对导轨产生有害力矩;锁合好。方案二:图8凸轮-连杆运动方案 方案二中,电动机作为驱动机构,将动能传递给凸轮,通过凸轮分两路将扭矩传递给执行机构。一路通过齿轮传动将扭矩传递给槽轮机构,使工作台作间歇转动;另一路通过移动推杆圆柱凸轮机构,使主轴箱完成进,退刀的动作。两路传动机构相互配合、相互合作,共同完成额定的加工功能和加工任务。 凸轮直接驱动升程大,

10、增大;凸轮机构外露,影响外观。但易更换,易改装及变换尺寸。方案三:图9槽轮-凸轮运动方案方案三中,电动机作为驱动机构,将动能传递给带轮,通过带轮分两路将扭矩传递给执行机构。一路通过齿轮传动将扭矩传递给不完全齿轮机构,使工作台作间歇转动;另一路通过行星轮系减速后将扭矩传递给摆动推杆盘形凸轮与摆杆滑块机构,使主轴箱完成进,退刀的动作。两路传动机构相互配合、相互合作,共同完成额定的加工功能和加工任务。放大行程,力减小,长摆杆刚度差;摆杆端部水平分速度不是匀速;摆动变移动,不易设计计算。方案四:注意凸轮锁合方式 凸轮推杆摆杆(放大行程)滑块图10凸轮-滑块运动方案方案五:注意凸轮锁合方式凸轮推杆齿条双